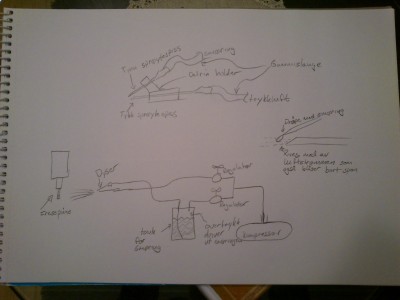

En fin ting med den nye spindelen, som jeg nå så vidt har testet med godt resultat, er at den kan styres via software. Det er en rekke alternativer her.

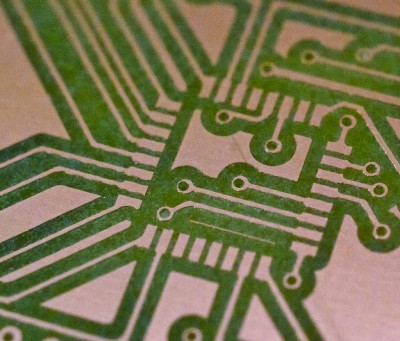

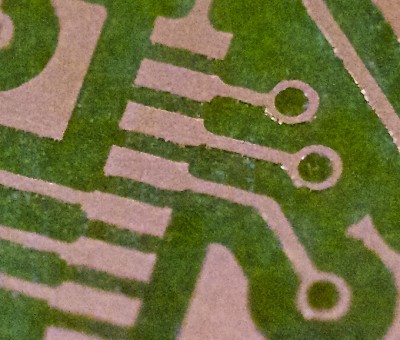

- Den enkleste å lage en analog spenning som går mellom 0V og 10V. Dette kan man enkelt mekke selv med en liten håndfull komponenter, noen timers jobb og litt grunnleggende elektronikklærdom. Man bruker bare et PWM signal som man konverterer opp til 10V digitalt signal, og så lavpassfiltrerer det gjennom et RC ledd. Motorens turtall styres da proporsjonalt med dette signalet. I tillegg kobler man et par signaler til for å styre start og stopp, og evt. retning.

- Man kan også kjøpe ferdig elektronikk for å lage analogt signal. Ellers er det helt likt som forrige punkt.

- En mer digital fremgansmåte er å bruke det som Hitachi kaller for «Pulse train» i bruksanvisningen. Problemet er at det ikke er spesifisert mer enn dette, men jeg mistenker at RPM settes proporsjonalt med frekvensen på denne inngangen. Må i så fall eksperimentere litt. Problemet er at EMC2 ikke har noen ferdig modul som gjør dette.

- Så kommer jokeren. Modbus er en standard for seriekommunikasjon innenfor prosess og automasjon. På min VFD kobles den til med RS-485, som er en serieport på lik linje med RS-232. Deretter kan man sende pakker med kommandoer til VFD-en, og kontrollere absolutt alt. Det er med andre ord ikke noe problem å sette turtall, skru av og på motoren samt overvåke parametre av ymse sort.

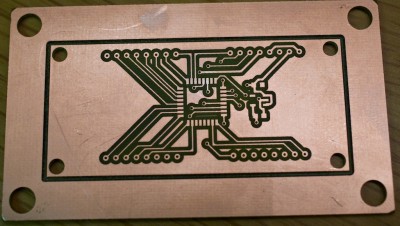

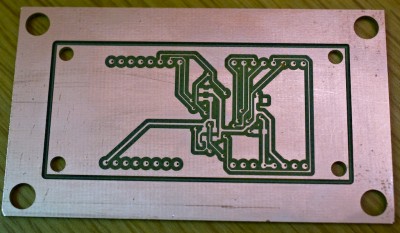

Jeg har planer om å bruke Modbus. På bildet er en RS-232 til RS-485 konverter jeg kjøpte for $6 på DealExtreme. I tillegg trengs en skjerment kabel med to ledere for å koble den til.

På software siden må det gjøres litt. Det finnes ikke noen ferdig driver for min VFD, men det finnes et Modbus bibliotek. I tillegg har noen andre laget driver for en annen VFD, nemlig GS2-VFD (kjør Google). Dette er en såkalt user space komponent til HAL i EMC2. Etter å ha tittet på koden, virker det som en veldig grei sak å lage en egen komponent. Jeg kan selvfølgelig ta meg vann over hodet her, men jeg regner med å ha noe som kjører innen få arbeidstimer. Problemet blir selvfølgelig å få tid til å sette i gang med det.