Resultatet ble ganske dårlig, men siden det er første forsøk er jeg likevel fornøyd.

Hva gikk galt?

- For mye resin, som igjen fører til for høy vekt.

- Dårlig kontakt mellom glassfiber og skumkjerne.

Begge disse problemene skyldes nok alt for lite press på formene. Jeg hadde rett og slett glemt dette når jeg startet, så det eneste jeg hadde for hånden var en verktøykasse på en 15-20kg. Dette var ikke i nærheten av å være nok. Den metoden som jeg har basert meg på bruker en hydraulisk presse for å presse sammene formene. Jeg tror nok at man kan få til mye med en 5-6 kraftige tvinger, men vi får se. Tipper jeg manglet ca 0.5mm på å presse formene helt sammen.

Hva gikk bra?

- Vel, den kom ut av formen, noe jeg må si meg godt fornøyd med. Hadde vært rimelig nedtur om formhalvdelene hadde blitt limt sammen for godt.

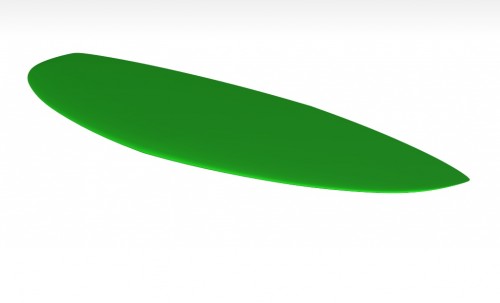

- Den liknet på en haleflate.

- Overflatefinishen ble fin.

Så da blir det nyee forsøk igjen om ikke så lenge. Tenker jeg masseproduserer noen skumkjerner først så jeg har noen å leke meg med.