Denne posten er en kort introduksjon til konseptet DLG og med endel nyttige linker til viktig basisinformasjon.

Mark Drelas SuperGee II

DLG – Discus Launched Glider. Usikker på historien, men dette er en egen klasse innen modellfly konkurranser. Flyet kan ha et vingespenn på opp til 150cm, og det kastes i luften ved at man tar tak i vingetippen og slenger flyet rundt nærmest som om man skulle kaste en diskos.

Dette er en meget effektiv måte å tilføre flyet energi iform av høy hastighet. Som igjen kan byttes mot høyde for å kunne fly og finne termik eller bare leke bort energien.

All DLG bygging gjennomgikk en revulosjon når en herre ved navn Mark Drela begynte å legge ut sine design og poste om bygging av DLG på RC-groups.com. Han er professor i aerodynamikk på MIT og meget ivrig modellflyger og modellflybygger. Det kom en egen tråd om SuperGee bygging. Og her er det samlet en nærmest uendelig mengde nyttig informasjon og kunnskap (innimellom alt annet),

Han konstruerte altså et fly som han kalte Super-Gee. Så kom Super-Gee 2, og alt som er bygget etterpå er mer eller mindre kopi av dette designet. «Alle» benytter hans vingeprofiler som er optimalisert for formålet.

Super-Gee 2 er et meget vanskelig fly å bygge. I de senere årene har folk gjort store forenklinger på selve byggeprosessen. Noe som gjør det overkommelig å lage slike fly selv.

Vi (Bernt og Thomas) holder på å bygge noen fly nå. Vi bygger de ved å lage kropps-podden i en støpeform basert på en plugg Thomas laget for endel år siden.

Halene er kjøpt ferdige. Høyde og sideror tenker vi å bygge i form (her er det mye diskusjon om hvordan akkurat nå). Og vingene kommer vil til å bygge med skumkjerne og vakumstøping med glassfiber/kvelar som overflate og karbonstenger som forsterkning (vingebjelke).

Pr. idag har vi klart å støpe fantastisk fine kropps-podder i formene Thomas har laget. Men vi er ikke helt fornøyd med formen på delene. Dvs. De er perfekte estetisk, men vanskelig å utnytte videre. Dette kommer det sikkert en post om når vi har en løsning.

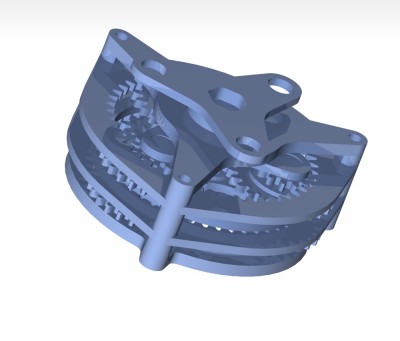

Det er flere måter å lage kropper på. Han karen her bygger hele kroppen i en form. Noe å tenke på for evt senere versjoner eller om man skal bygge større fly.

Han samme karen bygger nydelige høyde og sideror i former: Vi kommer nok til å gjøre det relativt likt.